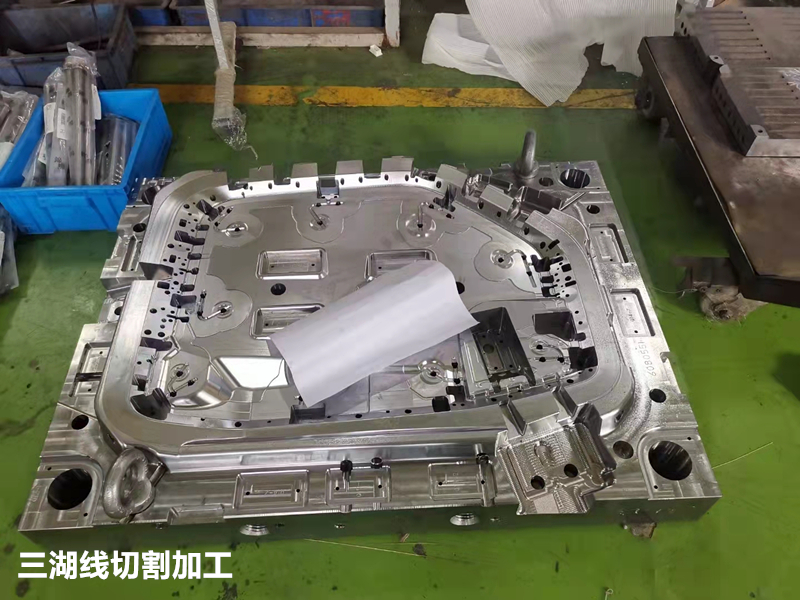

— SANHU PRECISION MOLD —

50台大行程、大锥度精密中走丝线割加工

以下是大型中走丝加工不适用或竞争力较弱的领域,分为几个大类:

一、 材料限制领域(绝对不适用)

非导电材料加工:

陶瓷、玻璃、石英:完全绝缘,无法产生放电。

大部分塑料、橡胶、木材:同样不导电。

复合材料:如碳纤维增强复合材料(CFRP),虽然碳纤维导电,但树脂基体不导电,且各向异性会导致加工不稳定、断面质量极差。

二、 超高精度和表面质量领域(相对不适用,竞争力弱)

这类领域通常由慢走丝、磨削、精密铣削等工艺主导。

精密冲压模具(尤其是级进模):

需求:刃口间隙极小(仅几微米),表面粗糙度要求极高(Ra < 0.4μm),直线度、垂直度要求严苛。

中走丝的短板:虽然多次切割技术可以提升精度和光洁度,但仍存在电极丝损耗带来的精度误差和不可避免的表面变质层(重铸层和微裂纹)。这会影响模具寿命和冲压件质量。慢走丝(WEDM)是此类应用的金标准。

高精度齿轮、螺纹、精密机械零件:

需求:微米级的齿形误差和轮廓精度,需要极好的表面完整性。

中走丝的短板:加工出的齿形表面通常不能直接使用,需要后续研磨抛光,否则磨损快、噪音大。其精度和一致性难以达到精密传动的要求。

光学行业模具:

需求:如光学透镜、导光板等模具,要求镜面效果(Ra < 0.1μm),绝对无表面缺陷。

中走丝的短板:放电加工产生的表面变质层无法满足光学级的表面要求,必须通过大量后续抛光来去除,效率低且可能改变形状。

三、 高效率、大批量生产领域(不经济)

大批量标准零件的直接生产:

举例:批量生产垫片、简单的齿轮、法兰盘等。

中走丝的短板:材料去除率低,速度远慢于冲压、激光切割、等离子切割甚至铣削。即使是大型中走丝,其效率在批量面前也毫无优势,单件成本过高。

大型结构的粗加工、下料:

举例:将大型钢板切割成特定形状的毛坯。

中走丝的短板:效率太低,成本高。火焰切割、等离子切割、高压水射流切割的速度是其数十倍甚至上百倍,成本低廉得多。中走丝的优势在于精度,而不是快速去除材料。

四、 特殊几何形状和加工要求领域(技术上的局限)

盲孔、型腔、三维复杂曲面加工:

需求:加工模具中的冷却水路、不穿透的型腔、复杂的3D自由曲面。

中走丝的短板:线切割是贯穿切割,必须有一个穿丝孔,且只能加工上下贯通的二维或二维半(锥度)零件。它无法实现铣削那样的三维铣削和钻削功能。

要求极小内圆角的零件:

需求:内角半径要求小于电极丝半径加上放电间隙(通常最小R在0.05-0.1mm左右)。

中走丝的短板:由于电极丝有直径(常用0.18-0.2mm),它切割出的最小内圆角是有限的。要得到尖角是不可能的。

非常厚的工件(极端厚度):

虽然大型中走丝可以加工厚工件(如500mm以上),但当厚度达到极端(如超过1000mm)时:

短板:加工稳定性变差,钼丝抖动加剧,会导致加工精度和表面质量显著下降,中间部分可能产生“鼓形”误差。并且效率会变得极低。对于超厚工件,大型龙门铣削可能是更好的选择。

结论:

大型中走丝是一款非常优秀的通用性数控加工设备,特别擅长加工大中型、高硬度的导电模具和零件,在单件或小批量生产中具有极高的性价比和灵活性。

但在面对超高精度、超高表面质量、极高效率、非导电材料或特殊三维结构的需求时,它的局限性就会显现出来。选择加工方式时,应充分考虑工件材料、精度要求、产量和成本等因素,才能做出最经济、最合适的选择。